Вырезание круглых форм из дерева, фанеры или ДСП раньше были проблемными работами. Приобрел фрезеровальную машину BOSCH PОF 1200 АЕ. Конечно, с помощью такого аппарата можно сделать очень многое, но остановлюсь пока на кругах, а именно на вырезание отверстия под динамик.

Идею своей работы я почерпнул из этой статьи. В ней очень доступно рассказывается о том, как сделать выборку по динамик. В основном все я сделал так же, но кое-что изменил и немного о этих изменениях.

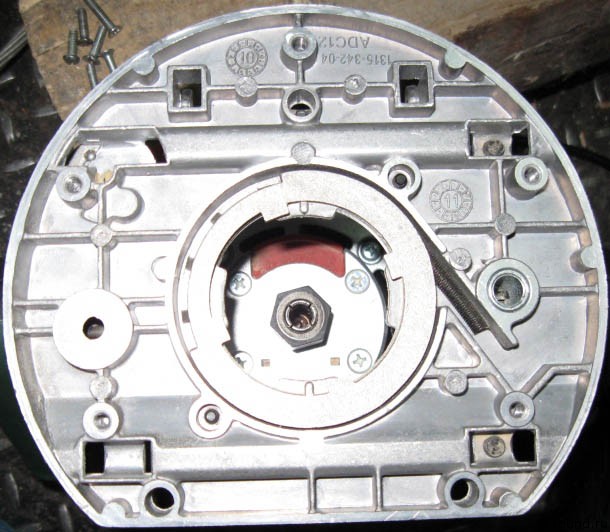

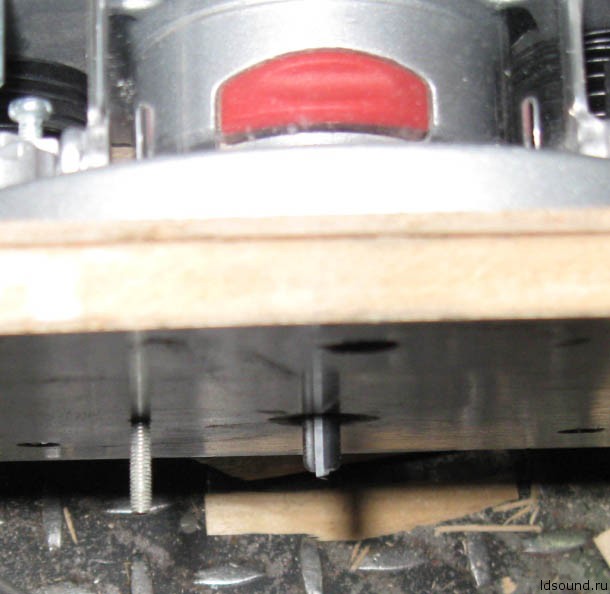

В моем фрезере есть приспособление для вырезания кругов, но оно пригодно только для диаметров от 21 см, а в случае с динамиками встречаются и 5 см экземпляры. Поэтому я сделал специальную накладку на быструю руку. Она состоит из двух частей: 1 – основанная часть из ламината; 2 – прослойка для удержания винта, которым устанавливается радиус круга, она из ДВП. Накладка вырезана с расчетом на диаметр до 23 см.

Основная часть вместе с прослойкой прикручивается к фрезеру, с него нужно предварительно снять стандартный кожух. Винты с потайной головкой, естественно заподлицо. Винт, которым задается радиус, я также выбрал с потаем и также посадил заподлицо. Дно фрезера без накладки имеет ребристую поверхность и для этого, чтобы размечающий наш винт не выпадал, я положил прослойку из ДВП.

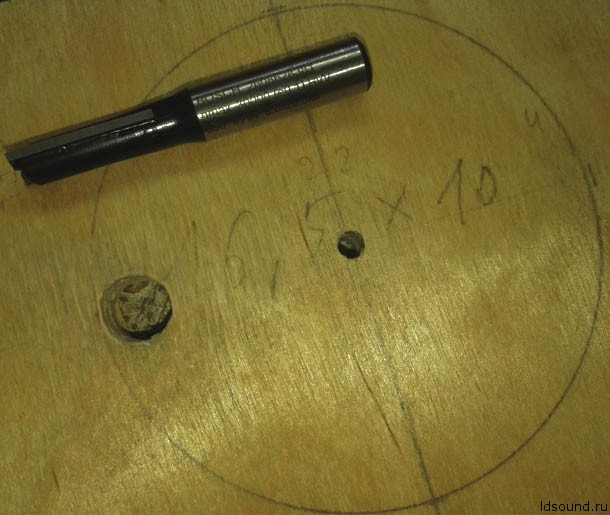

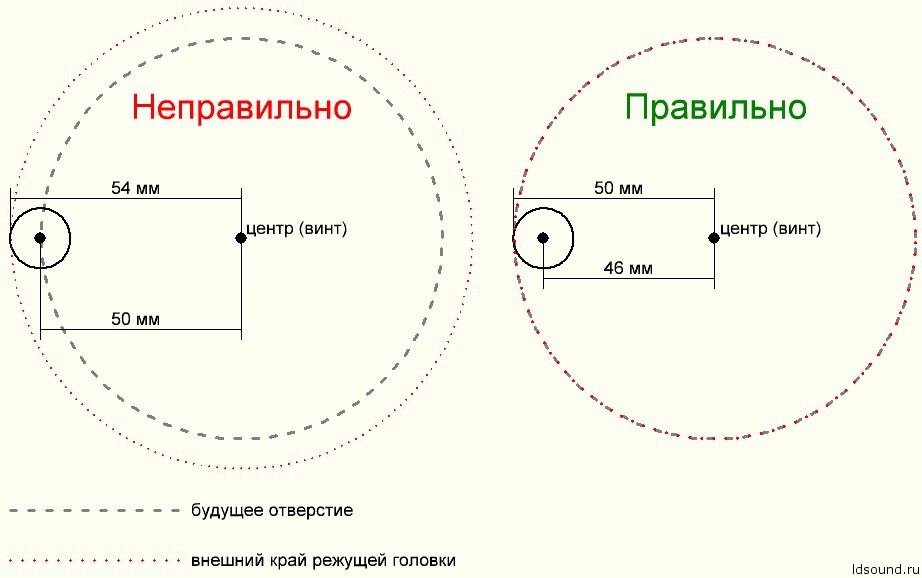

Теперь хотелось бы остановится на разметке поверхности под вырезание круга. Пословица «Семь раз отмерь, один раз отрежь» здесь будет очень кстати. Дело в том, что выставлять фрезу (теперь имею в виду режущий элемент а не саму машину) нужно не по центру расчерченного круга.

На рисунке выше показано как нужно вырезать. Например, нужно вырезать круглое отверстие (под динамик) диаметром 100 мм, радиус 50 мм. Центр (наш винт), вокруг него будет вращаться режущая головка, поэтому центр будущего отверстия совпадает с центром винта и его двигать никуда не нужно, т.е. какой бы он толщины не был, это значение мы не учитываем. А вот режущая головка, в моем случае имеет диаметр 8 мм, и если выставить ее на линии разметки, то в итоге получим отверстие больше, чем нам нужно, а именно: фреза 8/2=4 мм, радиус 50+4=54 мм, диаметр 54+54=108 мм. Чтобы такого не случилось, я выставляю рассчитываемое расстояние с учетом диаметра режущей фрезы: фреза 8/2=4 мм, радиус 50-4=46 мм. Расстояние между центром установочного винта и центром фрезы будет равно 46 мм. В итоге получим диаметр 100 мм. 46+46=92, 92+8 мм фрезы = 100 мм. Если нужно вырезать нужный круг а не отверстие, то схема та же, только рассчитывать нужно наоборот с запасом.

Для изготовления отверстий в древесине хорошо подходит ножовка по металлу. Ее сменные полотна дают возможность работать практически с любым материалом. Однако следует учесть, что глубина распила ограничивается дугой лобзика, поэтому вырезание круга дальше, чем на 40 см от края заготовки становится практически невозможным. Во время распила ведите полотно максимально аккуратно, чтобы не допустить перекосов. В противном случае полотно будет испорчено.

Часто возникает необходимость фрезером сделать круглое углубление под фланец динамика и/или гриль. Делать это надо после разметки центра, но перед тем как вырезать круглое отверстие. Если углубление фигурное, то нужно использовать сменные фасонные подошвы и накладные шаблоны. Также фрезером удобно формовать порты фазоинвертора: снаружи скругление калевочной фрезой (полуштап), изнутри на половину толщины фасада ступенька глубиной с толщину стенки порта окантовочной фрезой с подшипником (глубина выборки подбирается сменой подшипника).

Наблюдения из моей практики.

Круги малых диаметров до 120мм включительно стоит выпиливать коронкой. Имея недорогой набор высокопрочных коронок можно без проблем делать свои АС. Или восстанавливать акустику СССР попутно приводя ее в 21 век путем внедрения новых портов под banana.

И если выпил коронкой отверстий для СЧ и ВЧ не вопрос то НЧ уже надо пилить фрезой или лобзиком.

У фрезы есть “неоспоримое” преимущество перед лобзиком и коронками, ею можно пилить углубления под фланцы динамиков чтоб динамик утопал в лицевой панели. Ни лобзик ни коронка на это не способны в принципе.

Преимущество коронки аккуратность круга до идеала, даже начинающий сделает новую панель для 15АС на 10гд и 25гдн.

Лобзик аутсайдер по аккуратности и не способен пилить круги менее 50мм(ФИ/терминал) в лобзиках пилка “гуляет” в материале так что круг с обратной стороны может отличатся по диаметру от лицевой, отстойный результат гарантирован.

Но у них есть четвертый конкурент “трехногий балерун” он вытанцовывает фуэте до 250мм(35/50/75гдн) с идеальной траекторией. Кто родился в СССР знает “этого танцора” в лицо. Вся его проблема в редкости и сложности пользования.

…пару слов по поводу “трехногого балеруна”… давече свежекупленый китайский фуэтист (30-300мм) участвовал в битве с ламинированым ДСП времен СССР (20мм толщиной)

Вырезал отв под 10гд-36к (https://ldsound.info/shirokoplosnaya-as-na-10-gdsh-1/) ,основной корпус от 35ас-018.

Так вот,удалось сделать четыре пропила ф180мм глубиной до 5 мм на сторону(фас\тыл лицевой панели ЛДСП) и все…балерун начал гореть (((

…ну а потом чистый хэндмэйд со стамеской и молотком завершили сотворение нужных отверстий )))

В защиту китайца скажу,не разлетелся,собран добротно для цены 180 грн,но режущая часть -чистое гуано…

О готовой АС напишите как получилось?

Ок.

Но по времени…думаю к июлю будут готовы.

…этапы будем фиксировать-потом выложим.

Работы-край непочатый…))

Хорошо, спасибо. Тогда удачи!

Корпуса почти готовы…первый слой лака до шлифовки

Балерун начинает гореть из за неправильной установки лезвий. Они должны стоять так, что одно режет нужный диаметр, второе подрезет внутренний, на 3мм меньше. Тогда все получается хорошо.

делал этим, вот так…

Все верно, вроде бы. У вас при резке должно вырезаться колечко, шириной 3мм. Т.е. должно быть 2 следа от резцов. Мне показалось, по фото, что след только 1.

…точно так,колечко режет..но победить 20мм СССРовского ЛДСП в два подхода (фас\тыл) ну никак))) …без фанатизма лучше стамеска+рашпиль и ТБ чем БСМП (тьфу 3раза) ;-))

Искал, в своё время такую,,балеринку”.

Не нашёл. Успешно вырезал отверстия на 180 мм электролобзиком.

Странно. Что то не так. Греется оно из-за трения. Если резцы правильно установлены, скосами внутрь реза, и на правильном растоянии – трения скоса по материалу нет, и режет оно со свистом любую толщину…

Как то имел дело с таким девайсом. Требовалось всего то вырезать два круга в дне и крышке навесного шкафчика-под гофру вытяжки. Итог-кое как справился,но сам резак после этого стал непригоден к дальнейшему использованию. Причина банальна-“резцы” из обычного черного незакаленного металла. ДСП была правдв не советская,современная, но результат одинаково печален.

Хоть и новое, но ДСП для фрезера жесткое. МДФ лучше всего. Я проходил на глубину по 5 мм в несколько раз. И по-тихоньку.

Хорошая статья. Для себя использую подошвы для фрезера из прозрачного акрила, мне главное видеть процесс. Для фрезерного циркуля использую подошву из двух листов прозрачного пластика толщиной 3мм каждый, в нижнем листе насверлил много отверстий через 10 мм начиная недалеко от оси фрезера, снял фаску, что бы в отверстие входил винт на 5мм с потайной головкой, он будет центром, небольшой секрет, винт должен немного выступать шляпкой над поверхностью, когда вторым листом прижмется, он не будет гулять. Выбираем примерный радиус меньше на 2-8 мм необходимого, вставляем центр, он утапливается, накрываем вторым листом подошвы и прикручиваем этот пакет к фрезеру. Точный размер отверстия выбирается цилиндрической фрезой нужного диаметра. Овальные отверстия вырезал по шаблону, кроить отверстие из нескольких резов приводит к возможным ошибкам, лучше с шаблоном заморочиться.

При использовании “трехногого балеруна” резцы лучше ставить так, чтобы один срезал внутрь, а второй снаружи. Так меньше нагрев резцов- проверено, но выставлять их………… одно удовольствие.