Известно, что по сравнению с традиционным, сферическое оформление низкочастотных головок АС позволяет существенно снизить нежелательные резонансные явления внутри корпуса АС и получить более равномерную АЧХ. Исходя из этих предпосылок, мною была разработана 3-х полосная АС, низкочастотная головка которой размещена в сферическом корпусе, изготовленном из стеклоткани, пропитанной эпоксидной смолой.

Сразу хочу предупредить: смола токсична, и при работе с ней следует соблюдать известные меры предосторожности — избегать попадания смолы на кожу, а если такое случилось, немедленно смыть её тёплой водой с мылом. При работе на открытом воздухе рекомендуется находиться с наветренной стороны и по возможности работать в перчатках.

Можно, впрочем, выполнить сферический корпус и из другого материала, например, из хлопчатобумажной ткани, пропитанной казеиновым клеем. Но в этом случае технология изготовления корпуса изменится. Здесь же я расскажу читателям об опробованной мною технологии изготовления корпуса.

Прежде всего, необходимо найти круг из листового железа толщиной 1-2 мм диаметром, равным диаметру будущего сферического корпуса (при использовании в качестве низкочастотной головки 75ГДН-1Л-4 полученное в результате расчётов оптимальное значение диаметра составило 54 см). Затем потребуются два железных стержня диаметром около 10 мм и длиной около 100 мм. В каждом из этих стержней пропиливают продольные пазы глубиной 30-40 мм и насаживают их на диск по вертикальной линии, делящей его на две равные половины. Стержни закрепляют на круге с помощью болтов, вставленных в отверстия, просверленные в круге и стержнях. Из центра круга проводят горизонтальный радиус и к краю круга болтами прикрепляют небольшую металлическую пластину.

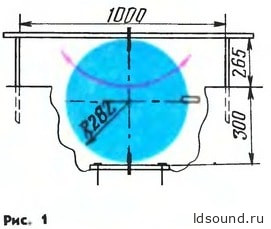

После этого выкапывают яму такого размера, чтобы в ней свободно помещался и мог вращаться диск. Глубина ямы должна быть немногим более половины диаметра диска (вместо ямы можно использовать соответствующих размеров герметичный ящик). В центре ямы крупными гвоздями укрепляют дощечку, в которой предварительно просверливают отверстие диаметром, равным диаметру стержней, надетых на металлический круг. По обе стороны ямы укрепляют вертикальные опоры, в отверстие нижней дощечки вставляют стержень круга и, удерживая его в вертикальном положении, на верхний стержень надевают доску с отверстием, которую прибивают к установленным ранее опорам (рис. 1). При вращении круга получаем тело вращения – сферу.

Теперь разводим водой просеянный цемент и полученным раствором в 4-5 приёмов заполняем яму, постоянно вращая металлический диск. Каждую следующую заливку раствора делают после того, как застыла предыдущая. Изготовив форму — диск вынимают, а отверстие в её дне замазывают тем же раствором.

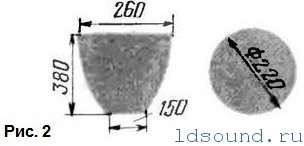

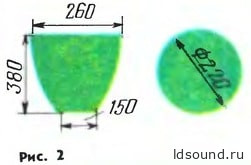

После этого всю полость формы обильно смазывают солидолом (или другим подходящим по свойствам материалом) и обкладывают кусками полиэтиленовой плёнки. Затем частями нарезают стеклоткань, так чтобы при укладке в форму они слегка перекрывали друг друга и выступали над краем формы на 2-3 см (рис. 2). Части стеклоткани пропитывают эпоксидной смолой и укладывают в форму (круг на дно, а сегменты по стенкам), а саму форму заполняют опилками, следя за тем, чтобы не было взаимного смещения частей. Опилки обеспечивают плотное прилегание сегментов к форме, без них они просто не удержались бы на стенках. После затвердения смолы опилки удаляют, а прилипшие к полусфере отдирают железной щёткой. Повторив описанную операцию (но без укладки полиэтиленовой плёнки), можно увеличить толщину стенки сферы до желаемой величины, но вполне достаточно 3 мм. Затем полусферу вынимают («выдвигают») из формы. Это будет задняя половина сферического корпуса.

Для изготовления передней половины, к которой крепится НЧ головка, необходимо дополнительно выпилить кольцо из многослойной фанеры, внутренний диаметр которого должен быть чуть больше посадочного диаметра громкоговорителя, а внешний на 4 мм больше расстояния между крайними точками диффузородержателя со стороны плоскости диффузора. Дно формы смазывают солидолом, обкладывают полиэтиленовой плёнкой и заливают бетонным раствором с таким расчётом, чтобы диаметр верхней поверхности заливки был равен внешнему диаметру кольца. По поверхности кольца, прилегающей к сфере, для лучшего с ней контакта сверлят многочисленные углубления, а затем гладкой поверхностью кольцо кладут на дно формы и повторяют те же операции, что и при изготовлении задней полусферы корпуса. После отвердения смолы кольцо плотно прилегает к сфере.

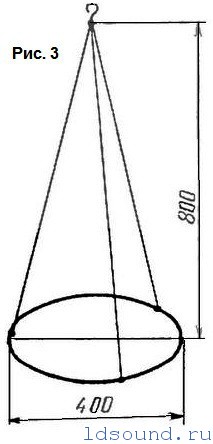

Теперь необходимо разметить модели. Для этого вырезают бумажную полоску шириной, равной внешнему радиусу сферы, свёртывают из неё цилиндр, диаметр поперечного сечения которого равен диаметру полусферы, вставляют в него заднюю полусферу выпуклостью вниз и карандашом или фломастером закрашивают на ней линию, по которой она граничит с цилиндром. Часть полусферы выше этой линии удаляют садовым секатором или ножовкой по металлу. Подобным образом поступают с передней полусферой, только в этом случае вынимают из формы бетонное дно и устанавливают на него полусферу фанерным кольцом вниз. Затем по периметрам полусфер через каждые 15-20 мм сверлят отверстия и через них медной проволокой сшивают полусферы. Для удобства в работе рекомендуется использовать простой подвес, состоящий из проволочного кольца, диаметр которого меньше диаметра сферы, и трёх строп (рис. 3).

Далее следует заготовить пластины жёсткого и прочного пенопласта ПХВ-1 или ПУ-101, толщиной около 10-15 мм таких размеров, чтобы они плотно прилегали к внутренней поверхности сферы и друг к другу. Промазав часть сферы эпоксидной смолой, выкладывают её пенопластом. Для экономии, а главное для регулирования густоты смолы, предлагаю использовать в качестве наполнителя просеянный мел. По окончании этой работы всю внутреннюю полость сферы ещё раз покрывают эпоксидной смолой с наполнителем. Поверхность корпуса грунтуют той же эпоксидной смолой с мелом, Не нужно опасаться наплывов, они легко удаляются стамеской или рубанком. Затем поверхность корпуса шлифуют наждачной шкуркой.

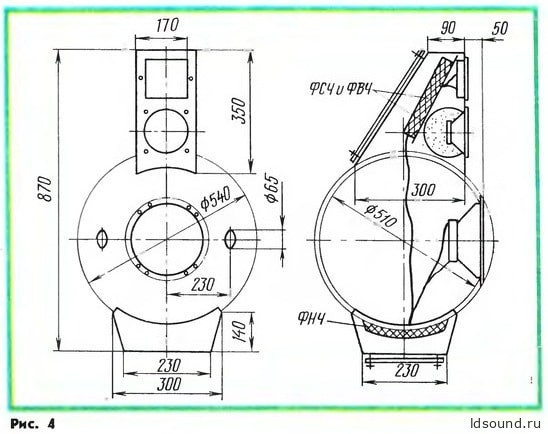

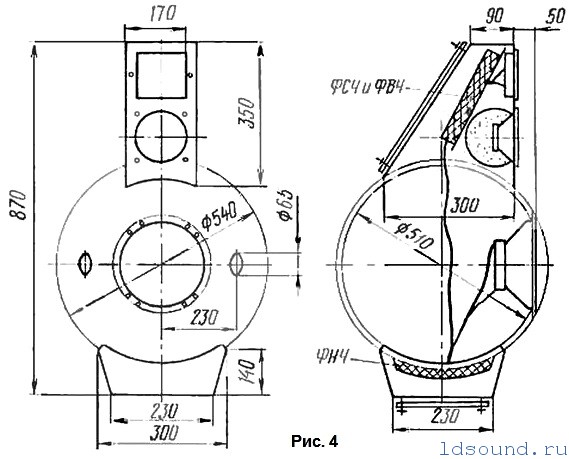

Технология изготовления плоских частей корпуса АС та же, но для формы используется любая ровная поверхность (ДСП, стекло). При изготовлении стенок подставки и блока среднечастотной и высокочастотной головок необходимо предусмотреть специальные бортики, к которым в дальнейшем будут привинчиваться изготовленные из того же материала съёмные крышки (рис. 4). Полученные пластины размечают, разрезают и сшивают. Сшитые части устанавливают на корпус и с наружной стороны промазывают пластилином. Затем изнутри заливают пластины смолой с таким расчётом, чтобы обеспечить их контакт с корпусом АС. В смолу рекомендуется добавить мел, доведя её густоту до состояния жидкой замазки. После затвердения смолы пластилин удаляют, а пазы промазывают той же замазкой. Швы из медной проволоки, скреплявшие части также удаляют, а поверхность корпуса грунтуют.

Покраска — дело вкуса, но лучше всего смотрится АС серебристого цвета (алюминиевая краска) с декоративными решётками чёрного цвета.

НЧ головку устанавливают на передней части сферического корпуса (рис. 4). Предварительно в передней полусфере необходимо любым способом вырезать два фазоинверсных отверстия диаметром 65 мм. В качестве труб фазоинвертора можно использовать полиэтиленовые трубы длиной 346 мм подходящего диаметра или изготовить их из картона, склеенного из нескольких слоёв ватмана.

Для демпфирования СЧ головки используется сферический колпак из армированной алюминиевой фольги с нанесённым на неё слоем битума, который неплотно заполняют ватой (рис. 4). Такой материал легко найти на строительных объектах и теплотрассах. ВЧ головка дополнительного акустического оформления не требует.

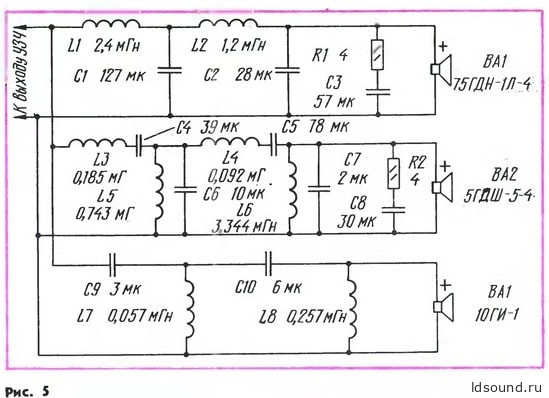

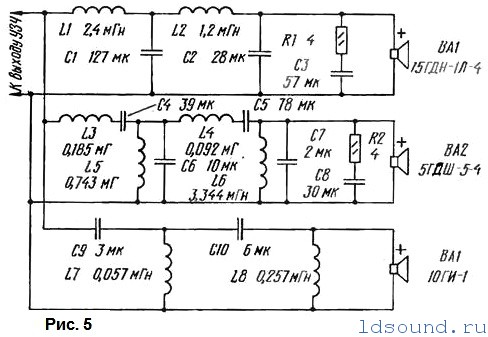

Электрическая схема АС приведена на рисунке 5. В ней использованы низкочастотная головка 75ГДН-1Л-4, среднечастотная 5ГДШ-5-4 и высокочастотная 10ГИ-1-4. Поскольку в качестве среднечастотной используется широкополосная головка, её необходимо доработать по статье «Механическое демпфирование диффузоров». Такая доработка позволит повысить не только качественные показатели, но и механическую прочность головки. При её использовании следует также понизить подводимую к ней мощность до 30 Вт (номинальная).

В качестве разделительных фильтров использованы фильтры четвёртого порядка «лестничного типа». Намоточные данные катушек индуктивности и конструктивные размеры их каркасов (рис. 6) приведены в таблице:

| Катушка | Число витков | Провод | С (высота), мм |

| L1 | 229,5 | ПЭЛ 1,4 | 18 |

| L2 | 174 | ПЭЛ 1,09 | 15,7 |

| L3 | 82 | ПЭЛ 0,54 | 10,8 |

| L4 | 62 | ПЭЛ 0,42 | 9,4 |

| L5 | 144 | ПЭЛ 0,9 | 14,2 |

| L6 | 262 | ПЭЛ 1,6 | 19,2 |

| L7 | 51 | ПЭЛ 0,35 | 8,5 |

| L8 | 94 | ПЭЛ 0,6 | 11,52 |

Низкочастотный фильтр размещён в подставке корпуса, а среднечастотный и высокочастотный в его верхней части (рис. 4). Плату, на которой размещены два последних фильтра, удобно закрепить на рейках, соединяющих боковые стенки среднечастотного и высокочастотного блока. Провода, соединяющие низкочастотный, а также среднечастотный и высокочастотный фильтры, проходят через отверстия в сферическом корпусе АС. Во избежание разгерметизации корпуса после установки фильтров эти отверстия необходимо замазать пластилином. Гнезда для подключения АС к усилителю мощности расположены на задней стенке подставки корпуса АС.

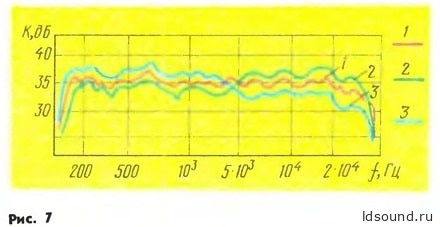

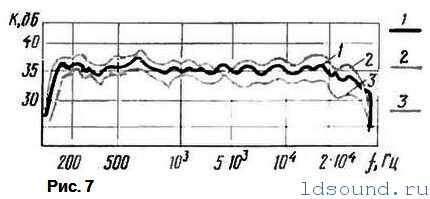

И в заключение приведу основные технические характеристики описанной здесь АС:

Диапазон воспроизводимых частот при неравномерности АЧХ 8 дБ: 20 – 25000 Гц

Характеристическая чувствительность: 86 дБ/Вт/м

Суммарный коэффициент гармоник: 1 %

Номинальная мощность: 30 Вт

Паспортная мощность: 50 Вт

Электрическое сопротивление: 4 Ом

Частоты разделения: 500 Гц и 7000 Гц

Габаритные размеры (ВхШхГ): 870х540х540 мм

Масса: 24 кг

АЧХ АС приведены на рис. 7. Первая АЧХ получена при установке измерительного микрофона на рабочей оси НЧ головки па расстоянии 1 м от АС, вторая АЧХ – при его смещении от этой оси на 20° вверх, а третья АЧХ – на 20° вниз.

Изготовление такой АС требует, конечно, усердия и времени, но я уверен, что, изготовив её, Вы не пожалеете о затраченных усилиях. Они, безусловно, окупятся удовольствием от прослушивания с её помощью любимых музыкальных программ.

Автор проекта: Плеханов О., пос. Актюба, Татарстан