В этой статье хочу рассказать немного о истории создания систем серии «Электроника», развенчивать возникшие вокруг неё мифы и легенды.

Из того, что больше всего на слуху: «вспененный никель» диффузора НЧ, сапфировое покрытие купола СЧ, про хрупкость и прорези лазером на подвеске ВЧ. Лично я больше всего мифов встречал именно по технологии производства НЧ диффузора. С него и начну.

Никель плавится при температуре 1455 °С, а закипает при 2900 °С как и железо. Вы пробовали вскипятить железо? Если посмотреть на диффузор головки НЧ, то виден объемно-пористый металл, но пены с пузырями не видно.

Вообще вспенивать металлы научились ещё в 60-х годах, но эта технология не только очень дорогая, но и требует специального оборудования, а главное, она не позволяет без сложнейшей дополнительной обработки получать тонкопрофильные открытопористые конструкции сложной формы.

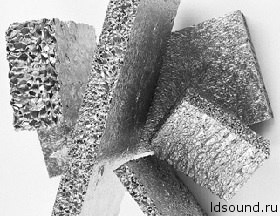

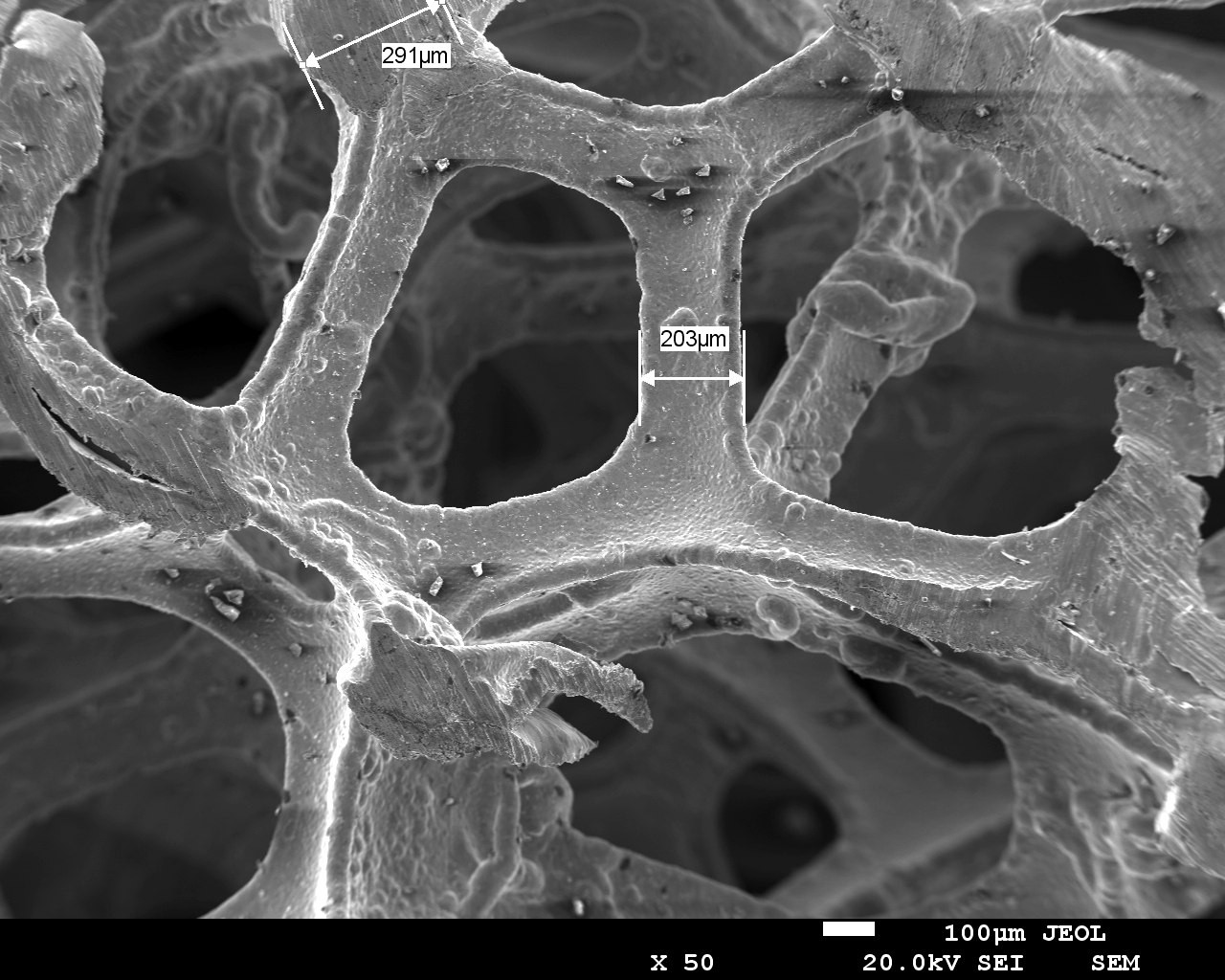

Вспененные металлы выглядят вот так:

На фото видно, что диаметр пузырьков сильно зависит от места, пленки (пузырьки сохраняются), и у отливки имеются стенки. У диффузора ничего такого нет.

Как же его получали таким? В те годы догадаться, как создать такую структуру было довольно сложно, но всё же получилось. Технология следующая:

- Приобретался обычный мебельный пенополиуретан (ППУ) толщиной 40 – 45 мм.

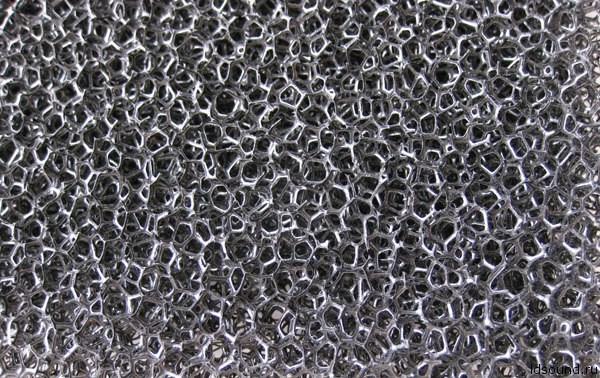

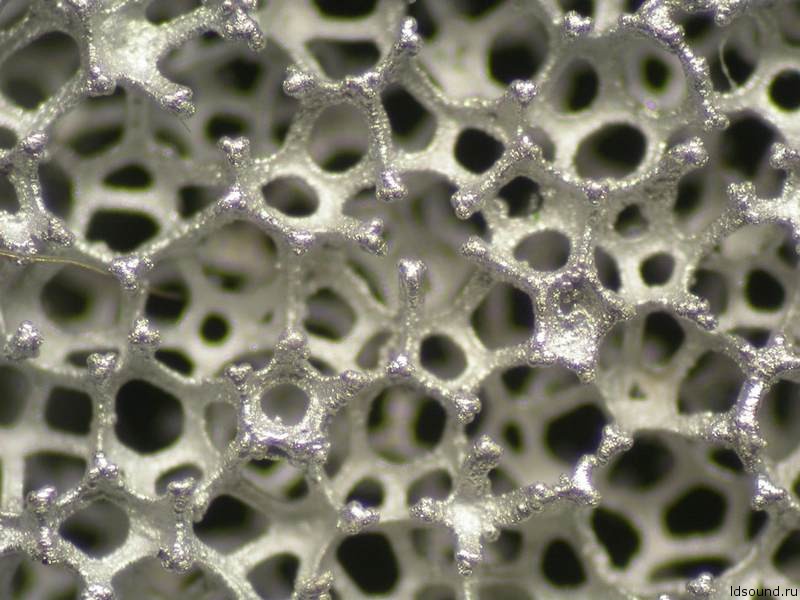

- Нарезался на кубы размером 400х400х400 мм.

- Куб сильно сжимали и загружали в специальную ретикуляционную камеру. В камеру закачивалась смесь водорода и кислорода. Снимали нагрузку с куба, ждали пока он распрямится и пропитается смесью. Затем смесь поджигали, происходил контролируемый объемный взрыв, пленки ячеек в ППУ выбивало ударной волной и оплавляло края ветвей. Он становился открытопористым (открытоячеистым). Вот разница – adhesive-m.ru/articles/14/porolon-reticul. Эта технология тогда уже была известна и применялась для изготовления заполнения открытопористым поролоном баков вертолетов они не взрывались при попадании раскаленных осколков и пуль. На фото не металл это современный открытоячеистый пенополиуретан с металлической колеровкой. Правда похоже на структуру диффузора?

- Далее куб нарезался (распускался) на тонкие пластины 400х400х20 мм. Технология нарезки проста – накаленной струной. Вот видео похожей технологии: youtu.be/GJSUOkf2Ah8

- Пластинки обезжиривались в хим. ванне и натягивались на конусообразные оснастки.

- Оснастки собирались в вертикальные елочки, погружались в 1 химическую ванну. В ванну заливался тринатрийфосфат для более качественного обезжиривания. Тщательно промывали.

- Погружали заготовку во 2 химическую ванну и сенсибилизировали двухлористым оловом (химическое осаждение солями олова). Промывали. Вынимали.

- Погружали заготовки в 3 ванну. И проводили химическое меднение заготовок до 8 мкм.

- Заготовки вынимали из ванны, снимали с оснастки. Вновь собирали в елочку, нанизав их на штырь и обвязав корзиной из медной проволоки. Погружали в электрохимическую ванну.

- Покрывали заготовку никелем методом матового гальванического никелирования.

- Вынимали заготовки из ванны, разбирали корзины. Обрезали (прессом) по форме диффузора.

- Загружали диффузоры в водородную печь, выжигали основу (пенополиуретан), и попутно производили отжиг – снимали поверхностные окислы, упрочняли структуру, снимали напряжения, chem21.info/article/696405/ Диффузор становился намного легче, светлее, появлялся бархатистый блеск. Собственно всё – диффузор готов.

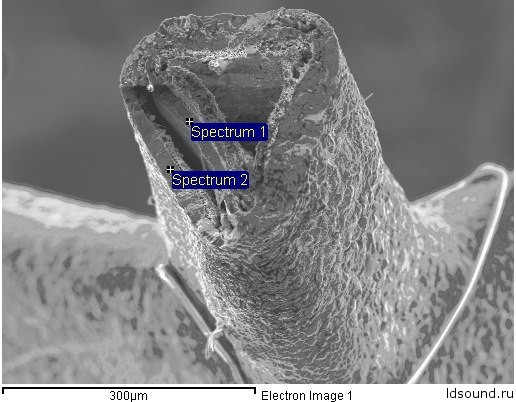

Изображение с электронного сканирующего микроскопа. Срез (разлом)

На фото выше изображения с электронного сканирующего микроскопа. Структура в целом и срез (разлом) одного тяжа. Видно, что он треугольный и пустотелый. Кстати, именно по остаткам полимера внутри и структуре металла стало понятно, что никель наносился на матрицу электрохимией.

Еще некоторые важные моменты:

Кубики поролона были 400х400х400 мм и резались на пластины толщиной около 2 мм, кстати был довольно большой припуск на плюс. Резали проволокой и поролон тоже не металл – немного поднимался после резки. Поэтому встречаются конуса до 2,4 -2,6 мм толщиной.

Формировать конус из листа не получится – порвете. Нарушится вся структура. Заготовка должна повторять форму готовой структуры. Если заказывать у китайцев, то они сделают любую заданную форму. Им лишь бы платили.

Трехслойное нанесение (соль олова, медь+никель) это типичный процесс никелирования пластиков. Поковыряйте любой вентиль от дешевого смесителя – под никелем увидите подложку из меди. Осаждать никель на пластик можно и сразу, но тогда он будет хрупкий, а покрытие будет неравномерное. У АС «Fisher» возможно не точно такой же процесс (есть масса разных вариантов реагентов и схем никелирования), но медная подложка была обнаружена сразу, что и привело к мысли, что это обычный гальванический процесс.

Подложка не выгорала, она оставалась внутри структуры. Она тонкая толщиной 6-8 мкм + в неё диффундирует никель и характерного медного цвета нет. На скане микроскопа не сильно четко, но видны слои. На самом деле внутри структуры ещё и оставались невыгоревшие углеродные остатки пенополиуретана. Поэтому трудно было разобраться, где что и как. Прежде чем повторить диффузор Фишера, его как только не исследовали: и на механику, и сканировали, и растворяли, и в спектрометре сжигали.

Структура (крупноячеистая или мелкоячеистая) зависела от заготовки и, в свою очередь, от качества поролона, и с какого места была срезана пластинка поролона. Ближе к краям блока ячейки всегда мельче, в центре крупнее. Оптимальным являлись средние – баланс между весом и жесткостью.

Клеили фольгу на диффузор эпоксидкой, в которую замешивали алюминиевую пудру – это было нужно для увеличения адгезии, снижении массы клея и улучшения декоративных показателей (так клей было менее заметен). Кстати, в некоторых системах пластилиновые пломбы тоже были покрыты серебрянкой. Это своего рода знак качества.

Первоначально материал был – фольга техническая 18-20 мкм. Когда её не было, применяли более дорогую упаковочную для пищевой промышленности “пищевую”. Многие думают, что пищевая это хуже…. Нет, это лучше и дороже т.к. к ней гораздо более жесткие требования по примесям и равномерность структуры лучше. Помню, Гайдаров долго убеждал администрацию брать только её.

О титане. Титан уникальный материал и обладает очень интересными свойствами при нанесении на сталь или никель. Вот у меня ножницы для технических работ с толстым покрытием титана – великолепный инструмент, и отлично режет не только фольгу и ткань, но, если зазеваешься и пальцы тоже.

PS: В 2011 году Японии компания Сумитомо объявила о создании похожей технологией но на объемно-пористый алюминий: global-sei.com/news/press/11/11_19.html Но я не слышал, чтобы они его промышленно производили, технология его производства видимо ещё дороже. Зато пористый никель можно заказать и купить любой формы, пористости и толщины. В компании Shanghai Zhongwei New Materials Co.,Ltd zhongweiaf.com/en/html/products/index_3.html Стоимость (FOB) от 56 до 120 долларов/м2.

Эти же ребята делают композиты из алюминия и много всякого интересного, что можно было бы применить для изготовления диффузоров, например никель-железные пористые материалы.

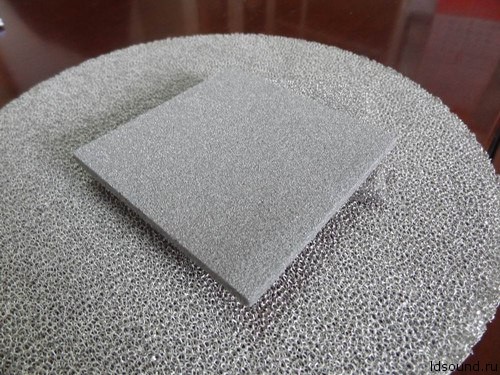

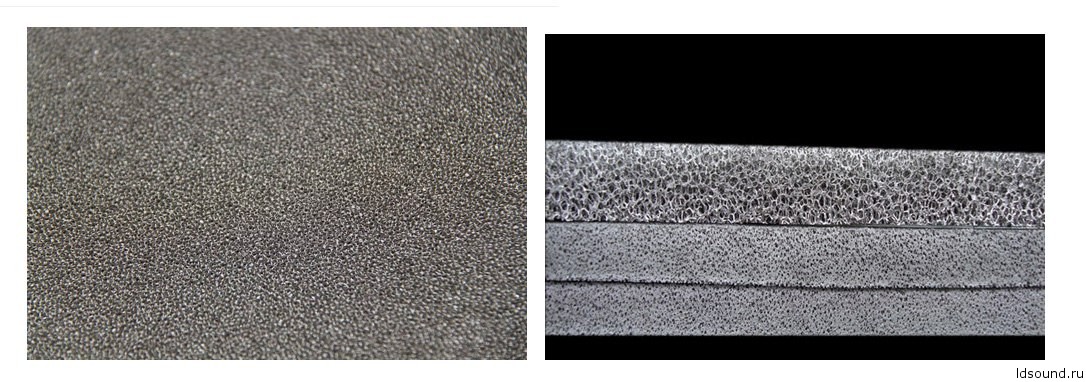

Объемно-пористый никель, производства Shanghai Zhongwei New Materials

По материалам Алексея Рудова (vk.com/topic-66645252_34599588?offset=0)

Замечательная статья ! Огромное спасибо автору за ознакомление с технологией изготовления диффузоров.Можно представить тот объем исследовательских работ,которые предшествовали массовому производству замечательных АС. Военпром справился .Честь и хвала Советским спецам ! Они первые проложили тропу к т.н.современным нанотехнологиям.

большое спасибо.

оч.полезно для общего развития.

Благодарю автора за подробное описание и ссылки. В наше время редко встречается такое изложение технологии.

Нет ли у автора сведений о способе производства и производителях Фольги никелевой микропористой открытоячеистой?

Спасибо. В конце статьи есть ссылка на, попробуйте там спросить у автора.