При выборе параметров звуковой катушки (ЗК) разработчику приходится учитывать большой комплекс требований, основные из которых следующие:

- обеспечение заданного значения коэффициента электромеханической связи (полученное при расчетах электромеханических параметров громкоговорителя (ГГ) исходя из общих требований к АС или параметров, заданных в техническом задании на ГГ);

- создание необходимых условий теплообмена, исходя из подводимой к ГГ электрической мощности;

- обеспечение требуемых значений номинального электрического сопротивления;

- минимизация нелинейных искажений, возникающих при перемещениях ЗК в магнитном поле;

- оптимизация массы ЗК и обеспечение ее механической и климатической устойчивости.

Исходными данными для расчетов параметров ЗК являются расчетная электрическая мощность РР, номинальное электрическое сопротивление RН, коэффициент электромеханической связи А(х0).

Расчетная электрическая мощность во всех вышеуказанных методиках принимается равной номинальной мощности ГГ с некоторым коэффициентом перегрузки К=1,2-1,6. Учитывая, что в настоящее время номинальная мощность в стандартах на ГГ не указывается, а значения КРН приближенно равны паспортной мощности РП, то в качестве расчетной мощности для массовых ГГ целесообразнее выбирать РП. При расчетах электромеханических параметров ГГ, задаются требования к максимальному звуковому давлению maxSPL или максимальной электрической мощности, которая примерно соответствует РДМ – максимальной долговременной мощности (в 1,5-2 раза больше РП). Использование значений РДМ в качестве расчетной мощности требует значительного увеличения габаритов ЗК и магнитной цепи и может применяться только в особых случаях (при разработке мощных ГГ для специальных целей – озвучания больших помещений, концертно-театральной аппаратуры и т.д.).

Из заданного значения мощности РР определяется масса провода ЗК:

m’ПР = (PРγ) / (j2ρ) [1]

и его объем по металлу:

V’ПР=m’ПР/γ [2]

где:

γ – плотность материала проводника (для меди 8,6·103 кг/м3, для алюминия 2,5·103 кг/м3);

ρ – удельное сопротивление провода (для меди 1,75·10-8 Ом/м, для алюминия 3·10-8 Ом/м);

j – плотность тока.

Катушка размещается внутри узкого зазора вблизи массивных металлических фланцев, поэтому условия охлаждения у нее относительно хорошие, что позволяет использовать высокие плотности тока. Результаты измерений серийных ГГ для бытовой радиоаппаратуры показали, что в них используются следующие значение j:

- для низкочастотных: 40 – 90 А/мм2;

- для высокочастотных: – 80 – 120 А/мм2;

- для широкополосных: 50 – 100 А/мм2.

Значение номинального электрического сопротивления RH выбирается из стандартизованного ряда: 4, 8, 16, 25, 50 Ом. В бытовой акустической аппаратуре обычно используются ГГ с RН = 4 или 8 Ом. Обеспечение заданного значения RН проверяется по измерению |Z|MIN, которое не должно отличаться от RH больше чем на 20%. Активное сопротивление ЗК RЕ отличается от |Z|MIN вследствие индуктивности катушки еще примерно в 1,1-1,4 раза. Поскольку для расчетов параметров ЗК необходимо исходя из заданных значений RН выбрать допустимую величину RЕ, практически допускать слишком низкое значение RЕ невыгодно из-за ухудшения условий теплообмена (так как уменьшение RЕ может быть выполнено за счет уменьшения длины провода, т.е. поверхности охлаждения, или увеличения его диаметра, т.е. ширины зазора). В то же время слишком большое значение RЕ также нецелесообразно, так как при испытаниях напряжение, подводимое к ГГ, рассчитывается из заданного значения RН и к ГГ, у которых выбраны слишком большие значения RЕ, подводится меньший ток и, следовательно, получается меньший уровень звукового давления. В серийных ГГ обычно различие RН и RЕ, как показывает анализ статистических данных, составляет для низкочастотных ГГ примерно 20%, для высокочастотных 15%, для широкополосных 15%.

Из полученного значения сопротивления звуковой катушки RЕ определяется длина провода lП и диаметр провода dП:

RЕ = (ρlП) / q’ = (ρlП)2 / V’ПР (q’ = πd’ПР2) / 4 [3]

где:

VПР = lПq – объем провода;

lП = √( (RЕV’ПР) / ρ) ) – длинна провода;

d’ПР = [ (16ρV2ПР)π2 RЕ ]0,25 – диаметр провода.

Исходя из рассчитанного значения d’ПР выбирается ближайшее нормированное значение диаметра провода dПР и соответствующее значение диаметра провода в изоляции dИЗ. По полученным значениям корректируются сечение провода q, а также его объем и масса (эти величины используются в дальнейших расчетах):

VПР = (q2RЕ) / ρ – объем провода;

m’ПР = VПРγ – масса провода.

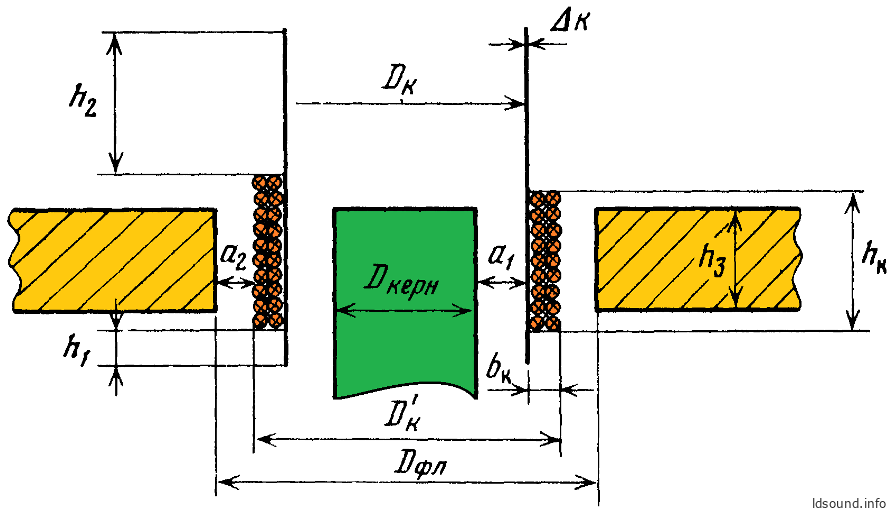

Определение геометрических размеров и моточных данных ЗК (рис.1) начинается с выбора числа слоев намотки N. Во всех серийно выпускаемых ГГ число слоев равно 2 (существует описание конструкций с числом слоев 3 и 4, однако они по различным технологическим причинам в серийных конструкциях не используются). При известном числе слоев могут быть определены толщина намотки ЗК:

bК = NdИЗ [4]

и площадь ее цилиндрической боковой поверхности:

SК = (VПР /kПР) bK [5]

kПР – коэффициент заполнения сечения катушки проводом. Коэффициент заполнения зависит от формы провода и толщины изоляции, он может быть увеличен за счет применения плоского прямоугольного провода.

Для проверки условий охлаждения подсчитывается ориентировочная поверхность охлаждения. S”ОХЛ и удельная мощность РУД=РР/S”ОХЛ, при этом тепловой режим считается нормальным, если на каждую единицу мощности приходится определенная площадь боковой поверхности катушки. Статические данные для серийных ГГ показывают, что в низкочастотных ГГ используется 1/РУД=0,42·10-4 м2/Вт, в высокочастотных 0,9·10-4 м2/Вт, в широкополосных 0,44·10-4 м2/Вт. Величина S”ОХЛ связана с величиной боковой поверхности катушки SK (для бескаркасной намотки это соотношение может быть принято равным S”ОХЛ=2SК, для теплопроводных каркасов S”ОХЛ≥2SК, для нетеплопроводных S”ОХЛ≤2SК.

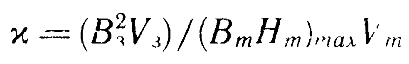

Для расчета оставшихся размеров 3К среднего диаметра DСР и высоты hК необходимо определить радиальную ширину зазора магнитной цепи δЗ диаметр керна DКЕРН и толщину верхнего фланца hФ=hЗ. Выбор этих величин в первую очередь диктуется требованиями к максимальной эффективности использования магнитного потока в конструкции магнитной цепи. Эффективность определяется величиной коэффициента использования:

[6]

[6]

где:

ВЗ – индукция в рабочем зазоре;

VЗ – объем зазора;

(ВmНm)max – максимальное энергетическое произведение материала магнита, соответствующее оптимальной рабочей точке на кривой размагничивания;

Vm – объем магнита.

Коэффициент х зависит от отношения магнитной энергии в объеме рабочего зазора к максимальной магнитной энергии, которая может быть получена от магнита объемом Vm. Магнитный поток, развиваемый магнитом Фm, может быть представлен как:

Фm=ФЗ+ФРАС [7]

где:

ФЗ – магнитный поток в рабочем зазоре;

ФРАС – магнитный поток рассеяния.

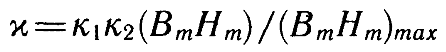

Если ввести коэффициент использования магнита по потоку:

[8]

[8]

где:

SЗ – площадь рабочего зазора;

Sm – площадь магнита, а также коэффициент использования магнита по магнитодвижущей силе κ2=FЗ/Fm=ВЗδЗ/Hmlm, где δЗ – радиальная ширина рабочего зазора, lm – длина магнита. Преобразуем выражение к виду:

[9]

[9]

Коэффициент х зависит от выбора рабочей точки ВmНm на кривой размагничивания (чем ближе она к (ВmНm)max, тем больше значение х), от коэффициентов использования к1 – по потоку, к2 – по магнитодвижущей силе и от значения (ВmНm)max. Конструкции магнитных цепей, используемых в настоящее время, и значения к1, и х для них показаны на рис. 2. Как следует из этих данных, для всех используемых цепей к1≤0,6. Наибольший к1, имеют керновые цилиндрические магниты с плоским полюсным наконечником, однако в них не удается получить высокую индукцию в зазоре из-за ограниченности диаметра магнита. Магнитные цепи с кольцевыми ферритовыми магнитами имеют меньший коэффициент использования к=0,3-0,35, однако они широко используются из-за низкой стоимости. Если считать, что практически весь магнитный поток проходит через керн, то выражение [9] может быть записано в виде:

к1(SКЕРНВНАС) = ВЗSЗ [10]

где:

ВНАС – индукция насыщения керна (для стали 10 она составляет примерно 1,5-2 Тл).

Для определения по этому выражению диаметра керна необходимо задать значение индукции в зазоре ВЗ. Определяется коэффициент электромеханической связи А(х0), который связан с индукцией ВСР(х0), т.е. индукцией, усредненной по высоте катушки:

А(хо) = ВСР · (х0)lК [11]

В этом случае выражение [9] следует преобразовать к виду:

π/4D2КЕРНВНАС = 1/кПВСР(х0)SК [12]

где:

кП – коэффициент рассеяния по потоку, усредненному по высоте катушки (для кинотеатральных и мощных низкочастотных ГГ он составляет 0,6-0,8, для массовых кП≈к1). Отсюда диаметр керна:

[13]

[13]

Полученные соотношения пригодны только для ненасыщенных магнитных цепей, однако стремление получить большую индукцию при минимальных габаритных размерах заставляет и нередко использовать конструкции цепей с перенасыщенными магнитопроводами, особенно для малогабаритных массовых ГГ. В этом случае расчет коэффициентов рассеяния может производиться только численными методами на ЭВМ. Поскольку при серийном изготовлении ГГ керны изготавливаются из калиброванного стального прута, рассчитанный диаметр керна корректируется под соответствующий номинал (в массовых ГГ используются керны с диаметром 12, 15, 25 и 50 мм).

Основное влияние на коэффициенты рассеивания оказывает радиальная ширина рабочего зазора, при ее уменьшении возрастает доля полезного потока, увеличивается индукция в зазоре. Общая ширина зазора:

δЗ = bК + ΔК + а1 + а2 [14]

где:

bК – ширина намотки катушки;

ΔК – толщина каркаса;

а1, а2 – величина люфтов между катушкой и деталями магнитопровода (см. рис. 2).

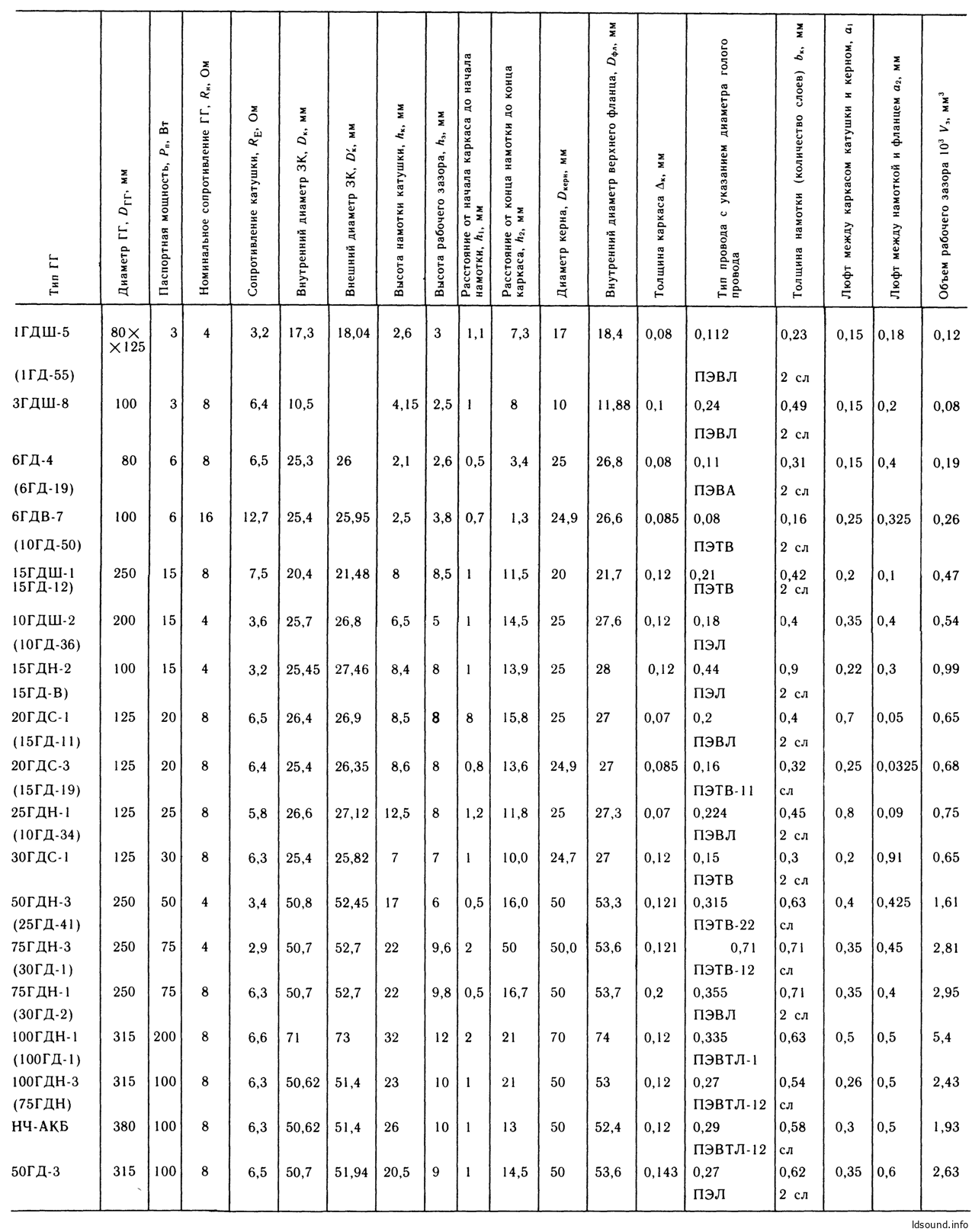

Если на керн одет медный колпачок, то ширина зазора увеличится на толщину колпачка. Толщина каркаса ЗК зависит от мощности ГГ и выбранного материала. В большинстве серийных ГГ используется для каркасов кабельная бумага, толщина которой составляет для массовых ГГ 0,08-0,12 мм (см. табл. 1). Величина люфтов выбирается на основе компромисса между стремлением увеличить индукцию в зазоре и увеличением числа бракованных ГГ из-за дребезжания, которое возрастает при малых люфтах. При современном уровне автоматизации производства величина а1/а2 составляет в среднем 0,15/0,3 для малогабаритных и 0,3/0,6 для больших ГГ (подробные данные приведены в табл. 1).

Таблица 1:

После определения ширины зазора δЗ может быть определен средний диаметр звуковой катушки:

DСР = DКЕРН +2(а1 +ΔК + bК/2)

и диаметр верхнего фланца:

DФЛ = DКЕРН + δЗ

В современных мощных ГГ при выборе диаметра катушки необходимо учитывать требования по обеспечению режимов теплообмена. Как показали исследования тепловых режимов работы ГГ, существует четкая корреляция между подводимой мощностью и диаметром ЗК, показанная в табл. 2. Поэтому значения DСР должны быть проверены в соответствии с табл. 2 и при необходимости откорректированы.

Таблица 2:

| dК, мм | P, Вт |

| 14 | 5 – 15 |

| 16,6 | 6 |

| 18,75 | 8 – 25 |

| 21,8 | 10 |

| 25 | 15 – 35 |

| 31,25 | 20 – 40 |

| 37,5 | 75 |

| 43,75 | 85 |

| 50 | 100 |

| 75 | 150 |

Из полученного значения DСР уточняется высота намотки hК и число витков в слое n.

Площадь боковой поверхности ЗК:

SК = π · DСР · hК или SК = lК · dСР / n

где:

lК – длина провода.

Высота намотки:

hК = SК / π · DСР = lК · dСР / n · π · DСР

Общее число витков:

n = lК / π · DСР

Среднее число витков в слое:

nСР = n / N

Для двухслойных катушек обычно в первом слое:

nСР + 1

во втором слое:

nСР – 1

Важнейшим параметром, влияющим на уровень нелинейных искажений, является отношение высоты катушки к высоте зазора. В современных серийных ГГ для бытовой радиоаппаратуры используемые соотношения hК/hЗ даны в табл 1. Анализ этих данных показывает, что в массовых ГГ используются следующие соотношения:

- для низкочастотных: 2 – 2,4;

- для среднечастотных: 1,2 – 1,4;

- для высокочастотных: 1 – 1,2;

- для широкополосных: 1 – 1,5.

Величина hK определяет высоту намотки ЗК, общая высота каркаса НК выбирается из конструктивных соображений таким образом, чтобы обеспечить приклейку диффузора и шайбы в верхней части каркаса и оставить в нижней части примерно 1 мм.

Приведенные выше соотношения могут быть проиллюстрированы на примере расчета звуковой катушки ГГ: